2021 年 2 月 22 日,大约从 2020 年第三季度时,各种晶圆厂生产能力急缺的信息五花八门,而近期英国弗吉尼亚州由于暴雪游戏围攻导致了电力工程紧缺,进而造成 三星、NXP、英飞凌等生产商的加工厂相继停产。

这在加重生产能力焦虑不安的另外也大大的冲击性了诸多无厂模式的芯片企业,而像 Intel 那样的有厂模式企业则遭受有关的危害较小。最近 Intel 新一任 CEO 帕特 · 盖尔辛格表明:“大家 2023 年的绝大多数商品可能在內部生产制造。”这实际上也预示着 Intel 很有可能不容易迈向:“无厂模式”的发展趋势路面。

而业内其他许多半导体公司早就踏入了无厂模式的发展趋势路面,例如 AMD、NVIDIA、华为公司。那麼在此次晶圆厂生产能力急缺的冲击性后无厂模式还会继续是半导体业的将来吗?

什么叫无厂模式?

芯片生产商的工作中能够大概分为2个一部分,芯片的设计方案和芯片的生产制造。芯片设计方案对工作场所规定不太高,而芯片的生产制造则必须晶圆厂。

无厂模式也是指沒有晶圆厂,芯片的生产制造工作中业务外包给其他生产商。或是用一个更为时兴的词来描述,便是 OEM(Original Equipment Manufacturer)。

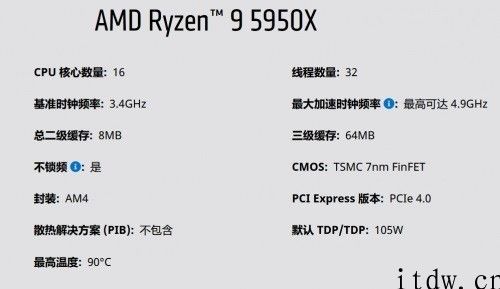

数据信息来源于 AMD 官方网站

以 AMD 的amd锐龙 9 5950X 台式一体机CPU为例子,芯片的设计方案一部分是由 AMD 进行的,而芯片的生产制造则是由像tsmc(TSMC)那样的晶圆代工厂开展的。因而 AMD 便是一家无晶圆厂模式企业。

业内除开无厂模式,也有 IP 受权模式和 IDM 模式。

美国 ARM 企业的 IP 受权模式关键分成三种:

1、应用等级受权 – 可应用封裝好的 ARM 芯片,而不可以开展一切改动。

2、核心等级受权 – 可根据选购的 ARM 核心开展芯片开发设计 . 设计方案,有一定的独立开发权。

3、构架 / 指令系统等级受权 – 可对 ARM 构架开展更新改造,乃至对 ARM 指令系统开展拓展或减缩。

拿学员进行工作举个事例吧,班里有一个学习培训较为差的同学们叫小亮,他找尖子生要工作来抄。尖子生的工作写的很好,因此 他完好无损抄了,随后改了个姓名交上去了(找晶圆厂流片),它是应用等级受权。

可是之后,尖子生感觉那样立即抄不大好,因此 以后只给小亮抄关键的公式计算,最终的数据信息及其其他一部分必须小亮自身进行,它是核心等级受权。

最终,尖子生感觉授人以鱼比不上授之以渔,因此 逐渐教小亮努力学习,针对工作只来教小亮基础的解题思路,剩余的都需要由小亮去进行,它是构架 / 指令系统等级受权。不难看出,构架 / 指令系统等级受权开发设计难度系数是较大 的,但可玩性也是最大的。

IDM 模式就是指包含了 IC 设计方案、IC 生产制造、封装测试等重要环节的生产商,简易而言便是自身设计方案自身生产制造,一条龙生产制造。像 Intel、三星便是较为典型性的 IDM 生产商。

无厂模式的优点

伴随着半导体材料加工工艺的发展,先进工艺的各种各样成本费愈来愈高。假如要想建立一个优秀的晶圆厂,就必须花销昂贵的花费去选购各种各样优秀的半导体材料生产线设备。另外中后期机器设备的维护保养、折旧费,及其新技术新工艺的开发设计还必须耗费大量的资产。

另一方面便是生产能力分派了,针对晶圆厂而言,要想得到高些的盈利就必须让晶圆厂的机器设备超负荷运作。而过去的有厂模式下,自己的芯片订单信息通常不可以布满自己晶圆厂的生产能力。尽管有一些生产商也在售卖圆晶和一部分晶圆厂生产能力,但還是不可以使晶圆厂的資源获得充足的运用,导致了資源上的消耗。

举个事例,大家打的回家了一次的花费是 20 元,但如果是自身开车回家得话很有可能便是 3 块的油费。无厂模式如同每日打的回家的人,然而有厂模式则是自身开车回家的人。假如要自身开车回家得话,最先就必须花几万元乃至十几万买一辆车,另外维护保养车子还必须一定的花费开支。这如同建立一个晶圆厂必须昂贵的花费一样。

那麼这类状况买不购车呢?回家了的频次就很重要了,假如常常回家了肯定是购车划算,由于自身驾车的一次成本费会较为低。但假如回家了频次少呢,那毫无疑问打的适合。

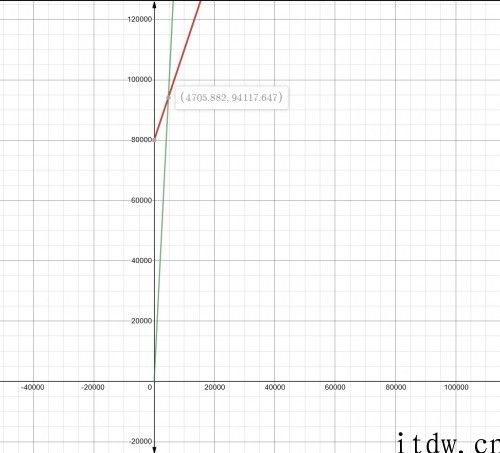

在其中 x 轴为乘车频次,y 为花费,红杠为购车计划方案,绿线为打的计划方案

粗略地测算一下吧,假定上班打的一次花 20 元,购车必须 8 万余元,开车回家则是 3 元油费,一年工作中日为 251 天(以 2020 年为例子),一天来回2次。那麼你假如挑选购车而且仅仅用于上班得话最少必须 9 年才可以比打的更划算。因而在半导体业 “造不如买 , 买比不上租”的对策十分风靡。

此外针对大部分生产商而言生产能力肯定是花不完的,把一部分生产能力售出也是一种股票止损的方法,如同买来车辆以后回家的路上接滴滴顺风车的做生意。

因此 这就导致了许多生产商迈向了无厂模式,针对新生产商而言,她们很有可能真掏不起购车的成本费,无厂模式显而易见可以减少自主创业的资产门坎。而针对一些知名生产商而言,自身的晶圆厂生产量低,并且升级换代成本费也很高,那麼慢慢舍弃晶圆厂迈向无厂模式也是个非常好的想法。由于这种缘故,无厂模式慢慢变成了业内的基调。

IDM 模式(有厂模式)

尽管无厂模式慢慢变成了业内的基调,但是厂模式也并非一无是处。

最先伴随着半导体材料加工工艺的发展,先进工艺的代工生产花费愈来愈高。假如芯片制造业务外包给晶圆厂,那这就是花费。但假如这些由自身生产制造,那便是盈利。

三星便是较为典型性的事例,在 2020 年晶圆代工厂营业收入排行中三星排行第二,仅次排名第一的tsmc。三星的晶圆厂不仅能为自己造芯片,另外也为其他芯片工程设计公司出示代工生产服务项目,例如英伟达显卡的 RTX 30 系显卡核心芯片便是由三星生产制造的。

相比有厂模式,无厂模式还有一个弊端,那便是芯片制造业务外包给晶圆厂时,必须等候排表。每一个晶圆厂的生产能力是比较有限的,因而其他生产商来找晶圆厂造芯片是必须排长队的,因而就给最后商品发售及其供应产生不可控因素。典型性的难题便是商品断货,例如像上年的英伟达显卡断货。针对这类难题,像已有晶圆厂的 Intel 解决起來便会轻松许多。

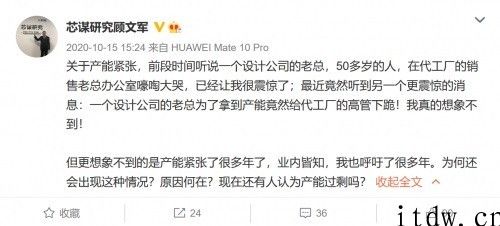

芯谋科学研究的顾文军就在微博上出文表明,“一个工程设计公司的老板为了更好地取得生产能力居然给代工企业的管理层跪下!”

有厂模式的另一个优势便是能够独享先进工艺。针对芯片商品而言,设计方案和生产制造,二者得一必得天地。针对无厂模式而言,大家都只有挑选代工生产晶圆厂,因而在芯片制造层面都处在同一水平线,因此 只有根据设计方案来提高商品竞争能力。但是厂模式就不一样了,由于已有晶圆厂,因此 能够选用和其他代工企业不一样的加工工艺。当自己晶圆厂技术水平超出代工生产晶圆厂时,自己的商品必定从这当中获利。

但这实际上也是一把双刃刀,已有晶圆厂的技术性必须在业内维持领跑才可以得到那样的优点,假如技术性被其他代工企业超出,则会变成自己商品的缺点。另外由于标准规范不一样,短期内内还不太可能将自己商品迁移到其他代工企业开展生产制造。简单点来说便是有厂模式必须担负半导体材料加工工艺开发设计不成功的风险性,而无厂模式则不用担负此风险性。

创新之路

假如要比照无厂模式和有厂模式,大伙儿非常容易想起 Intel 和 AMD。可是在这次比照中或许应当添加一家企业,那便是华为公司。海思芯片长期性选用的便是无厂模式,其芯片关键由tsmc生产制造。以前的华为公司吃到无厂模式的好处,无厂模式减少了进到半导体业的资产门坎,也给华为公司省下了建晶圆厂和开发设计先进工艺的钱。

但在国外一纸限令以后,就被芯片制造信用卡颈部。那麼针对这时的华为公司而言,无厂模式早已不香了。

Xilinx(赛灵思)做为无厂化的初期推行者,那时候方案 “在年薪做到 5000 万美金时建造晶圆厂,并保证总会有第二经销商随时待命。”可是伴随着加工工艺的不断发展,许多晶圆厂发展趋势的速率逐渐减缓乃至停滞不前,针对华为公司而言早已难以寻找第二经销商了。

无厂模式假如从供应链管理的角度观察,其在风险管控层面具备先天性缺点。芯片制造压宝在其他企业自始至终是有风险性的,即便遇不上像华为公司那样的断供状况,就地价格上涨和推迟交货也会导致很大的不便。

针对芯片制造领域,一定要把高档芯片制造同一般芯片制造区划清晰,这一见解实际上很多人较为模糊不清。高档芯片制造领域是块生日蛋糕,由于技术性资产的门坎难题,这不是任何人都能吃到的生日蛋糕。而一般芯片制造是块馍馍,直迄今日完善加工工艺的市场占有率占有率依然很高,踏踏实实吃这方面馍馍是饿不死的。大家真实该留意的是一些拿着造馍馍的设备但却想吃蛋糕的人。

针对将来,很有可能会不断涌现极个别从业高档芯片制造的公司,但大部分還是只有从业一般芯片制造。即便有一些芯片设计方案生产商要想堇年芯片制造领域,也很可能在非常长的時间里只有生产制造一般芯片并非高档芯片。

1、IT大王遵守相关法律法规,由于本站资源全部来源于网络程序/投稿,故资源量太大无法一一准确核实资源侵权的真实性;

2、出于传递信息之目的,故IT大王可能会误刊发损害或影响您的合法权益,请您积极与我们联系处理(所有内容不代表本站观点与立场);

3、因时间、精力有限,我们无法一一核实每一条消息的真实性,但我们会在发布之前尽最大努力来核实这些信息;

4、无论出于何种目的要求本站删除内容,您均需要提供根据国家版权局发布的示范格式

《要求删除或断开链接侵权网络内容的通知》:https://itdw.cn/ziliao/sfgs.pdf,

国家知识产权局《要求删除或断开链接侵权网络内容的通知》填写说明: http://www.ncac.gov.cn/chinacopyright/contents/12227/342400.shtml

未按照国家知识产权局格式通知一律不予处理;请按照此通知格式填写发至本站的邮箱 wl6@163.com